В октябре 2019 года компания Microsoft заявила о том, что искусственный интеллект помогает производственным компаниям обгонять по показателям конкурентов: использующие ИИ производители показывают результаты на 12% лучше, чем их соперники. Поэтому мы скорее всего увидим всплеск применения технологий ИИ на производстве, а также рост новых высокооплачиваемых должностей в этой области.

В статье мы расскажем о пяти примерах использования ИИ-технологий на производстве. Также мы поделимся историями успеха современных промышленных компаний, проанализировав, как внедрение ИИ помогло их бизнесу.

Предиктивное обслуживание для предсказания оставшегося срока службы оборудования

Предиктивное обслуживание (predictive maintenance) — это стратегия непрерывного мониторинга состояния оборудования при стандартных условиях эксплуатации и прогнозирования оставшегося срока его службы. Реактивное и превентивное техобслуживание помогает снижать количество сбоев или просто предотвращать их, в то время как предиктивное обслуживание использует модели для предсказания сбоев компонентов конкретной единицы. Это минимизирует время простоя и помогает заранее планировать техобслуживание.

Говоря о промышленности, мы должны упомянуть большую стоимость приостановки производства, особенно на крупных предприятиях. Благодаря предиктивному обслуживанию пропадает необходимость в приостановке производственных процессов, поскольку оно помогает распознавать даже те мелкие изменения в состоянии оборудования, которые не выявляются при типичной проверке. Диагностические инструменты на основе ИИ позволяют производителям выявлять условия, способные вызвать поломку, и вмешаться, прежде чем она произойдёт. При помощи моделей машинного обучения производители могут прогнозировать оставшийся срок службы оборудования и подготовиться к ремонту.

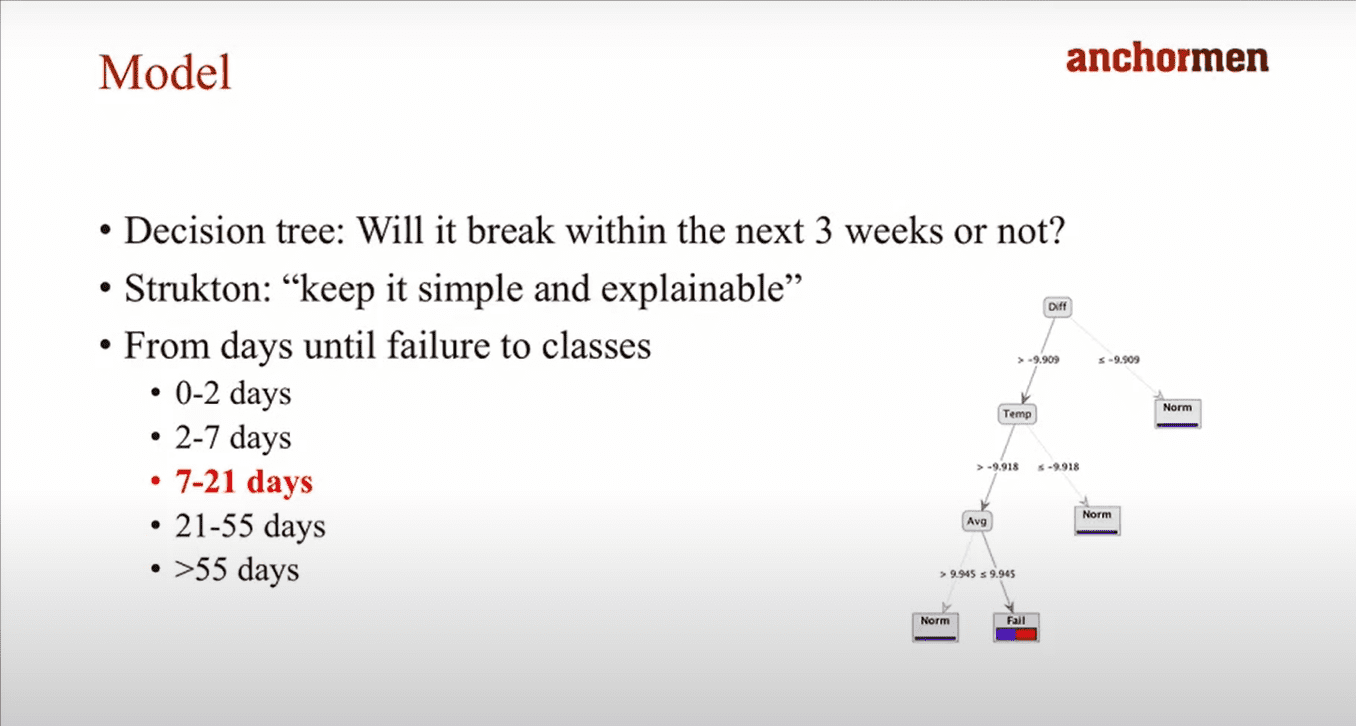

Давайте поговорим о нидерландской железнодорожной компании Strukton Rail, занимающейся техническим обслуживанием в сфере эксплуатации железных дорог. Эта компания, обслуживающая 40 процентов железнодорожной системы Нидерландов, поставила перед собой задачу поиска модели для эффективного прогнозирования неисправностей стрелок путей, чтобы обеспечить общий мониторинг и планирование процесса обслуживания без влияния на ежедневные перевозки. Сбои стрелок составляют наибольшую категорию причин сбоев, и решение этой проблемы сильно улучшило бы показатели сети и инфраструктуры. Согласно заявлению Strukton Rail, предиктивное обслуживание как решение этой проблемы приводит к повышению доступности железнодорожных путей и снижению затрат.

Среди прочих, причинами сбоев стрелок становятся электрические проблемы (изношенные щётки, двигатель), нехватка смазки на стрелочных подушках, изгиб остряков из-за погодных условий, плохая наладка движущихся конструкций и так далее.

Среди прочих, причинами сбоев стрелок становятся электрические проблемы (изношенные щётки, двигатель), нехватка смазки на стрелочных подушках, изгиб остряков из-за погодных условий, плохая наладка движущихся конструкций и так далее.

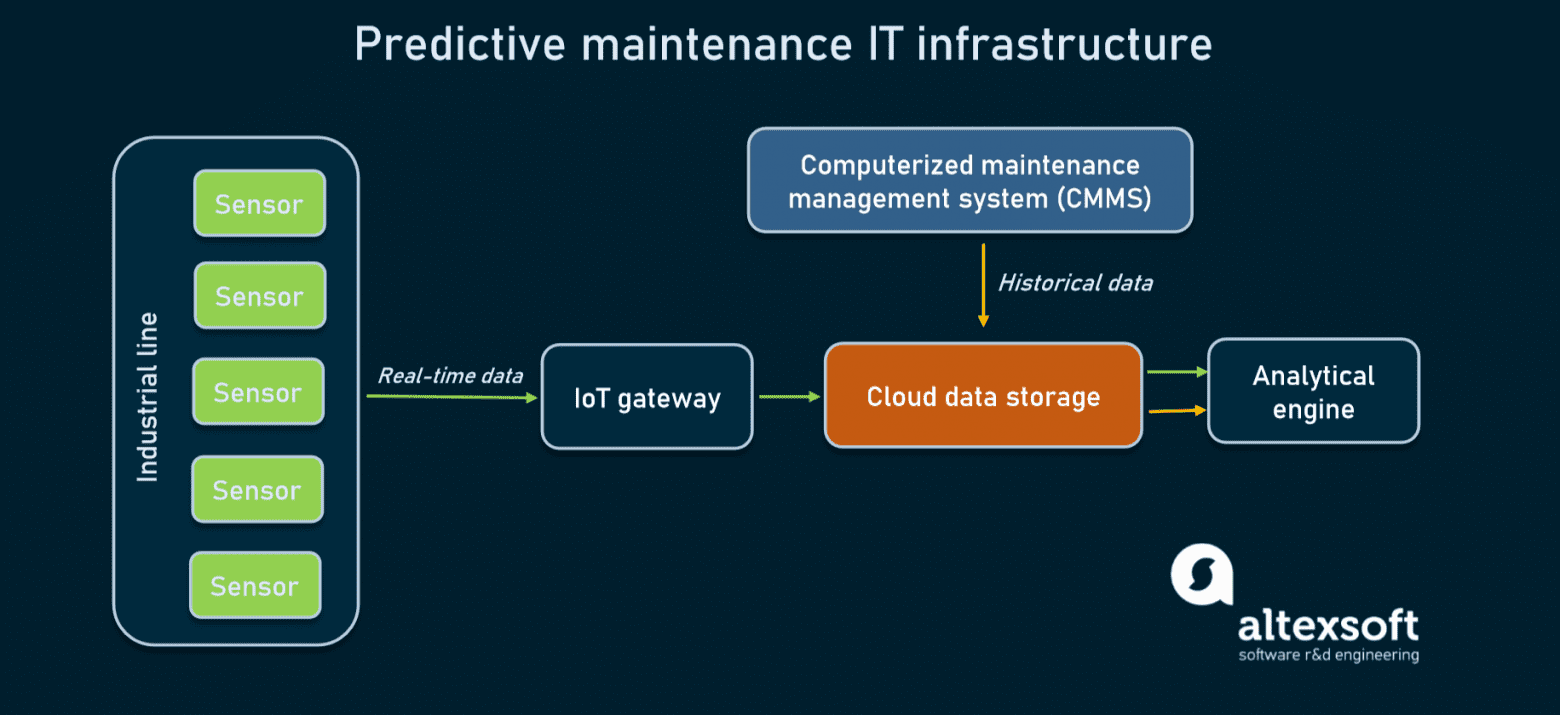

Как это работает? Система мониторинга предиктивного обслуживания Strukton включает в себя оборудование, состоящее из логгеров данных и бесконтактных датчиков. Примерно половина из трёх тысяч стрелочных переводов, которыми управляет Strukton Rail в Нидерландах, оснащена датчиками, фиксирующими данные об энергопотреблении двигателей этих переводов при переключении стрелок. Эти данные поступают из различных источников (например, от системы обогрева стрелочного перевода, датчика температуры рельс, железнодорожного переезда и так далее), а затем передаются по Интернету в разработанную компанией систему мониторинга POSS (аббревиатура на голландском языке от «Система превентивного техобслуживания и диагностики сбоев Structon»). Для дальнейшего анализа они дополняются данными GPS и алертами о несоответствии требованиям. В результате операторы железнодорожных путей при необходимости могут своевременно вмешиваться их работу.

Strukton Rail заявила, что предиктивное обслуживание позволило вдвое снизить количество технических сбоев. Компания собирается расширить POSS инструментом прогнозирования, чтобы предсказывать грядущие сбои; она утверждает, что такое применение предиктивного обслуживания на основе ИИ может использоваться не только в Нидерландах, но и в железнодорожных системах других стран.

Робототехническая автоматизация процессов для упрощения работы с документами

В промышленности автоматизация процессов отвечает за использование ПО управления производством или робототехники для автоматизации комплексных процессов. Хотя современное производство часто ассоциируется с физическими роботами, дело ими не ограничивается: во многих производственных процессах также используются различные программные системы управления, например, RPA.

В Robotic Process Automation (RPA) используются технологии на основе ИИ и возможности машинного обучения с целью обработки масштабных монотонных задач, для которых ранее требовался труд людей. Примерами таких задач являются ведение записей, обработка запросов, выполнение вычислений и так далее. Работа RPA заключается в трёх основных этапах: обучение, эксплуатация и согласование. На этапе обучения машина должна получить команды для выполнения требуемых задач. Эксплуатация — это этап, на котором бот выполняет то, для чего был обучен, а согласование требуется только тогда, когда множество ботов используется для выполнения спектра задач.

Французская международная компания в сфере цифровой автоматизации и управления энергетикой Schneider Electric решила использовать RPA для устранения задач, не создающих дополнительной ценности (например, для автоматизации подготовки документов и тому подобного). В результате компании удалось добиться экономии времени сотрудников и направить их усилия на повышение удовлетворённости клиентов.

Проблема заключалась в том, что операторам, отвечавшим за монтаж электрических щитов на территории клиентов, приходилось иметь дело с монотонной и объёмной обработкой документации, например, нанесением маркировки электроцепей или производственных спецификаций электрощитов. Для выполнения этой долгой и утомительной задачи был внедрён ИИ-бот, позволивший освободить время операторов для более ценной и сложной производственной работы. Робот, разработанный всего за два с половиной дня, успешно справился с задачей открытия и печати документации, освободив операторов.

Контроль качества и проверка состояния изготавливаемой продукции при помощи компьютерного зрения

Контроль качества (QA) в производстве — это процессы, применяемые для обеспечения постоянных уровней качества. QA в производстве имеет большой потенциал применения систем компьютерного зрения на основе ИИ для автоматизации проверки состояния на протяжении всего процесса производства. Человеческое зрение имеет очевидные недостатки (усталость и необъективность), поэтому благодаря контролю компьютерным зрением QA становится более надёжным и точным.

Компания Foxconn, производящая электронные продукты для таких гигантов, как Apple, Nintendo, Nokia, Sony и других, успешно внедрила на своих фабриках Google Cloud Visual Inspection AI для контроля качества. Эта программа машинного обучения, запущенная Google в 2021 году, помогает производителям выявлять дефекты продукции, а значит, и снижать затраты на QA.

Рассмотрим пример производства смартфонов. На качество готового устройства непосредственно влияет выявление дефектов печатной платы на этапе первоначальной подготовки процесса производства. Печатные платы могут иметь множество дефектов сборки, от отсутствия винтов до образования перемычек при спайке. Google Cloud Visual Inspection AI снизил количество пропущенных дефектов до 10%. Кроме того, он уменьшил время проверки каждого компонента до 0,3 секунды.

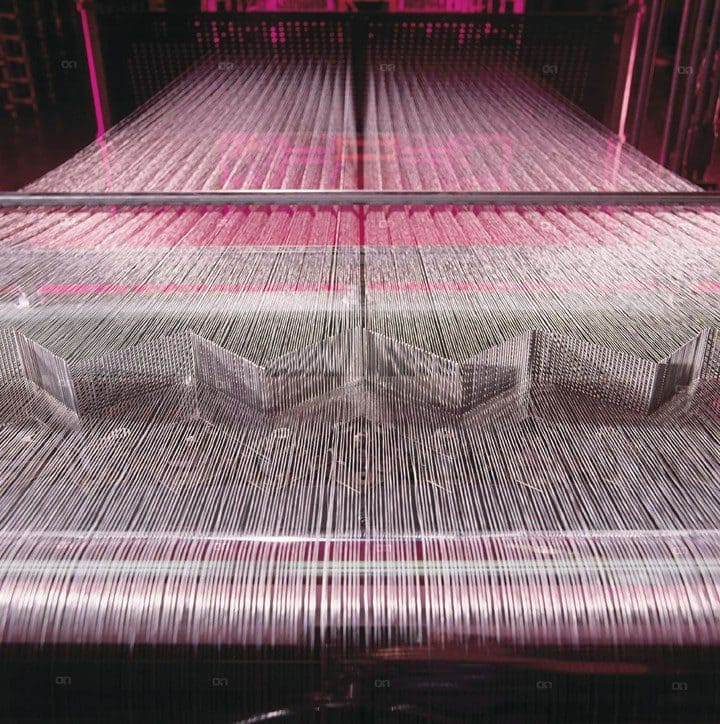

Бельгийский производитель стеклопластиковых изделий и разработчик технологий в области термопластиков и упрочнения термоотверждающихся полимеров 3B-Fiberglass, столкнувшись с проблемой разрушения стеклопластика на одном из этапов производства, решил использовать видеоконтроль на основании ИИ. Система заранее уведомляет оператора о потенциальном разрыве, чтобы можно было быстро устранить проблему, прежде чем она повлияет на дальнейший процесс производства.

3B выработала два направления для решения этой проблемы. Во-первых, компания хотела выявить причины разрывов. Во-вторых, она поставила перед собой задачу прогнозировать возникновение разрывов и предотвращать этот процесс.

Как в этом случае использовался ИИ?

Бельгийский производитель стеклопластиковых изделий и разработчик технологий в области термопластиков и упрочнения термоотверждающихся полимеров 3B-Fiberglass, столкнувшись с проблемой разрушения стеклопластика на одном из этапов производства, решил использовать видеоконтроль на основании ИИ. Система заранее уведомляет оператора о потенциальном разрыве, чтобы можно было быстро устранить проблему, прежде чем она повлияет на дальнейший процесс производства.

3B выработала два направления для решения этой проблемы. Во-первых, компания хотела выявить причины разрывов. Во-вторых, она поставила перед собой задачу прогнозировать возникновение разрывов и предотвращать этот процесс.

Как в этом случае использовался ИИ?

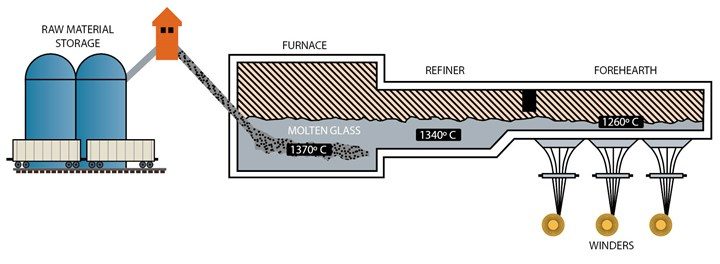

Процесс стеклопластикового производства состоит из горячего и холодного этапов. На протяжении первого набор особых присадок расплавляется и нагревается в печи до температуры, достаточной для создания стекла. Затем наступает холодный этап, когда уже расплавленное стекло подаётся на специальные пластины из металлического сплава, называемые бушингами. Для превращения в волокно стекло должно пройти через отверстия в бушингах (со средним диаметром примерно 10-25 микрометров). Разрыв волокна происходит, когда стекло проходит через эти отверстия и к нему прикладывается тянущая сила. Компания установила камеру, которая непрерывно отслеживала процесс отвода волокна от бушинга. Затем сеть машинного обучения проанализировала полученные данные и спрогнозировала момент разрыва. Были собраны и проанализированы данные за три года из каналов внутри печи и рядом с панелями.

Как и планировалось изначально, благодаря анализу при помощи компьютерного зрения на основе ИИ 3B-Fiberglass научилась прогнозировать разрыв волокна примерно за 75 секунд до происшествия. Однако конкретная причина разрыва осталась неизвестной. Наиболее вероятно, это связано с разнородной природой анализируемых данных, поскольку данные 3B часто генерируются для мониторинга всего процесса в целом, что усложняет анализ первопричин конкретного разрыва.

Прогнозирование спроса для повышения эффективности цепочки поставок

Прогнозирование спроса в производстве — это процесс, нацеленный на предсказание будущего спроса определённого продукта. Точное прогнозирование спроса помогает производителям снизить риск и повысить общую эффективность цепочки поставок. Однако этот термин не стоит путать с планированием спроса, поскольку это более широкая концепций, включающая в себя прогнозирование спроса, но не состоящая исключительно из него.

Алгоритмы машинного обучения можно использовать для успешного прогнозирования спроса у потребителей, а также любых связанных с этим изменений. Выявляя повторяющиеся паттерны и сложные взаимосвязи, системы машинного обучения обрабатывают исторические данные продаж и цепочек поставок, анализируют тысячи факторов, влияющих на поведение покупателей. В отличие от традиционного прогнозирования, ML-прогнозирование способно работать с большими объёмами данных. Следовательно, оно может быть решением как для кратковременного, так и долговременного планирования новых продуктов. Несмотря на то, что стопроцентной точности достичь невозможно, производители получают выгоду от прогнозирования спроса на основе ИИ, совершенствуя планирование применения рабочей силы и финансовых затрат.

В 2011 году французский международный производитель продуктов питания Danone внедрил ML-систему для создания более точной платформы прогнозирования спроса. В качестве партнёра производитель выбрал международного поставщика программных систем оптимизации цепочек поставок ToolsGroup. Процесс прогнозирования затронул широкий спектр свежих продуктов, объединённых такими факторами, как краткий срок хранения и динамический спрос. Фиксируя историю продаж и спроса на эти продукты, поставщик выявил периоды недостаточного предложения и проанализировал, как устранить эти проблемы в планировании спроса.

В результате ML-прогнозирования спроса Danone смогла снизить погрешность прогнозов на 20% и упущенный сбыт на 30%. Кроме того, планировщики спроса компании получили лишнее время на выполнение задач, более полезных для бизнеса.

Автоматизация складов для оптимизации взаимодействия транспорта

Для производителей автоматизация складов становится подходящим решением для минимизации ручного труда и снижения эксплуатационных затрат. Автоматизированное хранение данных позволяет компаниям быстрее обрабатывать заказы и точнее планировать график.

В 2018 году автомобилестроительная компания Toyota представила на выставке CeMAT концепцию AI Team Logistics. Концепция предлагает модернизировать способ взаимодействия в реальном времени горизонтальных перевозчиков с высокоуровневыми машинами под управлением ИИ. Основная идея заключается в оптимизации перемещения всех грузовиков на складе и в обеспечении их взаимосвязи.

Каждую секунду программная система на основе ИИ вычисляет оптимальное использование ресурсов и маршруты перевозчиков. Такое прямое взаимодействие между транспортом заменяет традиционную централизованную концепцию склада командной работой машин. Поддерживая полностью автоматизированный непрерывный поток, компания стремится оптимизировать выполняемые на складах процессы.

Проблемы и сложности применения ИИ

При внедрении технологий на основе ИИ производитель может столкнуться со следующими трудностями:

Высокая стоимость внедрения ИИ. Первоначальное внедрение ИИ может быть дорогостоящим, особенно для небольших компаний и стартапов, принимая во внимание затраты на получение данных и разработку. Однако многое зависит от задачи, которую стремится решить производитель при помощи искусственного интеллекта. Если внутренней команде разработчиков необходимо создавать ИИ с нуля, стоимость будет выше, чем при консультировании с узким специалистом.

Нехватка опытных специалистов. Даже несмотря на то, что ИИ предполагает всплеск развития робототехнических систем автоматизации, технологии машинного обучения постоянно эволюционируют. Если в вашей команде достаточно опытных дата-саентистов, вам повезло. В противном случае вам понадобится искать профессионалов в сфере ИИ с соответствующим опытом.

Качество данных. В производстве данные часто оказываются устаревшими, содержащими перекосы или ненадёжными, однако успех внедрения ИИ напрямую зависит от качества данных. Например, если мы говорим о заводах, данные на них часто создаются на несвязанных друг с другом системах, эксклюзивно запатентованных как собственность изготовителя. Из-за этого широкомасштабная аналитика на основе ИИ не всегда применима.

ИИ и будущее производства: чего нам ждать?

Мы живём в эпоху четвёртой промышленной революции (также известной как Industry 4.0), стремительно преобразующей все производственные процессы. Внедрение ИИ-технологий неизбежно изменило способы планирования и производства товаров и услуг.

Вероятно, лучшим словом, определяющим Industry 4.0, будет цифровизация, поскольку в ней ресурсы, информация и люди объединяются при помощи современных цифровых систем. Как мы знаем, исторически производство было сферой, в которой людей обучали думать, как машины. Однако с появлением цифровизации ситуация изменилась и теперь машины вполне успешно обучают думать, как люди.

Среди технологий, ассоциируемых с Industry 4.0, находятся смарт-фабрики, смарт-продукты, роботы, симуляция и так далее. Безусловно, лучшее ещё впереди, и вскоре мы увидим в сфере производства прогрессивные изменения.

Вот некоторые из мощных тенденций, уже реализованных на практике, которые абсолютно точно совершат революцию во всей отрасли производства.

Цифровые двойники

Цифровой двойник — это цифровое представление физического продукта со всеми его аспектами. Эта копия охватывает весь жизненный цикл своего физического аналога. Поэтому цифровые двойники способны симулировать любой физический объект или процесс, позволяя инженерам в цифровом виде создавать и обслуживать сложные продукты, машины, фабрики или даже целые цепочки поставок.

Цифровые двойники могут применяться во множестве различных ситуаций:

- Предиктивное обслуживание

- Удалённое устранение неполадок

- Оптимизация продукта/производительности

Скорее всего, в будущем производители будут сильнее доверять цифровым двойникам, поскольку всё больше гигантов отрасли наподобие Microsoft, Dell, и GE Digital присоединяются к Digital Twin Consortium. Эта организация занимается изучением потенциала разработки цифровых двойников в будущем, позволяющей создать обширную универсальную экосистему.

Internet of Things (IoT)

Internet of Things — это термин, описывающий динамическую глобальную сеть соединённых физических объектов, связанных с ПО, датчиками и другими технологиями, обменивающимися данными с другими устройствами. Основные элементы IoT включают в себя оборудование центрального управления, множество подключённых устройств, облако данных и интерфейс пользователей.

Отличным примером использования цифровых двойников и Internet of Things может служить запуск компанией Microsoft сервиса Azure Digital Twins. Эта платформа IoT помогает создавать цифровое описание производственных (и не только) процессов, позволяя оптимизировать затраты и операции. Azure Digital Twins может помочь производителю описать свою бизнес-среду, определив собственные типы двойников (обычно называемых моделями).

Новая эра станет временем умных объединённых машин, в которое люди дополняют своё рабочее окружение интеллектуальными коботами (коллаборативными роботами). Сегодня задача современных производителей заключается в подготовке к новой цифровизации и в обучении тому, как сформировать свои бизнес-процессы для использования этих новых технологий.